Cuando se trata de este material para la construcción de pavimento, el mismo debe estar reforzado con hierro de 8 mm con el que se conforma un enrejado de cuadrados de 10×10 cm y un espesor de entre 21 y 35 cm.

En Rio Grande las calles que se han pavimentado con hormigón en su gran mayoría no cumplen con este estándar ISO y se construye con malla sima de 5 mm de espesor, lo que hace que el pavimento sea flexible y sin la resistencia a la rotura que habitualmente venos en casi todas las calles.

Esto no es nuevo, desde que se pavimento la calle Colon se viene haciendo esto y los resultados están a la vista.

Por esta razón buscamos información de profesionales

El ICPA es una organización civil sin fines de lucro, creada en 1940, que tiene por objetivo la obtención de un uso eficiente del cemento en sus diversas aplicaciones, así como la divulgación y promoción de prácticas correctas, nuevos usos y tecnologías que mejoren tanto la calidad del hormigón, como su productividad y competitividad.

Una de sus acciones principales es la asistencia técnica, que se canaliza a través de sus actividades de capacitación, asesoramiento en obra, o en la atención de consultantes que recurren al ICPA para resolver sus dudas ya sea en forma personal, telefónicamente o por intermedio de su página web.

Algunas de las preguntas más frecuentes se detallan a continuación.

¿Es necesario incorporar armadura distribuida en los pavimentos de hormigón como medida para el control de fisuración?

Desde sus comienzos, el tipo de pavimento predominante ha sido el pavimento de hormigón armado con juntas, conocido también como pavimento de hormigón reforzado. Este tipo de solución se encontraba constituida por losas de mayor longitud, superando en general los 10 metros (por cuestiones constructivas, las juntas en el pavimento involucraban una incomodidad a los usuarios), y por la incorporación de armadura distribuida en el sentido longitudinal a fin de controlar las fisuras transversales intermedias que se desarrollaban en los paños.

Con el transcurso del tiempo, comenzó a observarse que estos tipos de pavimentos eran muy propensos a desarrollar fallas en la zona de juntas y justamente esto se debía a que el empleo de losas más largas, generaba que las juntas experimenten mayores movimientos frente a los cambios de temperatura y humedad, afectando la transferencia de cargas e incrementando la exigencia de los sellos.

Esta razón, acompañada también por la evolución de las técnicas para la ejecución de juntas, fue la que motivó que los pavimentos reforzados progresivamente comiencen a caer en desuso, siendo reemplazados por pavimentos de losas más pequeñas, que permiten controlar la fisuración a través del menor tamaño de la losa (de 3 a 5 m de largo) y que, por tanto, no requieren la incorporación de armadura distribuida.

Esta evolución hacia los pavimentos de hormigón simple con juntas de menor separación, trajo consigo una mejora en el desempeño global del pavimento, además de constituir una solución de menor costo de construcción y de mayor simplicidad constructiva.

¿Es obligatorio el uso de pasadores en las juntas transversales?

La transferencia de cargas es la habilidad de una junta de transferir parte de la carga aplicada desde una losa, a una losa contigua, en tanto que los principales mecanismos que intervienen en juntas transversales son: la trabazón entre agregados y los pasadores de acero.

La trabazón entre agregados es la interacción de corte entre las caras de la fisura que se desarrolla por debajo del aserrado primario y que permite transferir parte de la carga a la losa adyacente. Este mecanismo de transferencia de carga se considera que presenta un desempeño aceptable como único sistema en vías de bajo tránsito pesado (80 a 120 camiones/día).

Luego, si el tránsito pesado supera los valores indicados, se considera que la trabazón entre áridos, por sí sola, no proveerá suficiente transferencia de carga durante el período en servicio, por lo que se recomienda incorporar pasadores con el fin de incrementar la eficiencia en la transferencia mecánica de carga a largo plazo.

Transferencia por trabazón entre agregados en junta transversal.

¿Es obligatorio el empleo de una base en un pavimento de hormigón o puede fundarse sobre el suelo de subrasante?

Para el diseño de pavimentos de hormigón, la tecnología de materiales moderna alienta el empleo intensivo de todos los suelos naturales existentes in situ. Por consiguiente, el ingeniero debe analizar las características del proyecto y decidir en forma racional si una base es esencial o si otras alternativas menos costosas pueden emplearse para satisfacer los requisitos de buen desempeño.

En general, si se cuenta con un suelo de subrasante uniforme y estable, solo resultará obligatoria la incorporación de una base no erosionable, en el caso que se encuentre prevista la circulación de vehículos pesados. En estas situaciones, la base más que una contribución estructural, cumplirá la función de prevenir la erosión por bombeo en la interfase losa – apoyo.

Además de la situación citada anteriormente, en ocasiones se especifica la incorporación de una capa de base con el objetivo de garantizar las condiciones de homogeneidad del soporte y la conformación de una plataforma de trabajo adecuada, no susceptible a las condiciones climáticas reinantes y apta para la circulación de los vehículos de obra.

¿Qué tipo de suelo es apto para bases tratadas con cemento?

Las bases que cuentan con cemento como material ligante se dividen básicamente en dos categorías: las bases tratadas con cemento y las bases de hormigón pobre. Las primeras se diferencian del hormigón pobre en que son de consistencia más seca, tienen menor contenido de cemento y se controlan mediante requisitos de compactación y resistencia. Debido a su consistencia, el procedimiento constructivo y el equipamiento empleado resulta similar al empleado en la ejecución de bases no tratadas o granulares.

En el ámbito local, para este tipo de bases, suelen emplearse distintas denominaciones en función del material o materiales a ligar con cemento. El suelo-cemento, suelo-arena-cemento, grava-cemento, ripio-cemento, estabilizado granular con cemento, son todos ejemplos de bases tratadas con cemento.

Las características o requisitos que deberá cumplir el material a tratar con cemento dependerán, específicamente del tipo de vía que se trate y específicamente del volumen de tránsito pesado previsto.

En este sentido, en el caso que se encuentre prevista la circulación de vehículos pesados, se recomienda emplear materiales granulares con un contenido de finos (pasa tamiz # 200) inferior al 35%, con un índice de plasticidad menor de 10. De esta manera, los tipos de suelos habilitados para el empleo de bases tratadas con cemento en vías de tránsito pesado son los granulares que se encuadren dentro de las categorías A1, A2-4, A2-5 y A3.

Por el contrario, donde la circulación de vehículos pesados es baja, podrá admitirse el empleo de suelos finos, con un índice de plasticidad inferior a 10. En el supuesto caso que en la zona de implantación no se encuentren disponibles suelos de baja plasticidad, deberá analizarse como alternativas, la incorporación de un suelo corrector o bien, el tratamiento del suelo existente con cal o cemento.

De cualquier manera, es altamente recomendable que el proyectista analice las condiciones presentes en el sitio de implantación (tránsito pesado previsto, suelo de subrasante y clima), así como el comportamiento de vías de características similares en la región, para definir, en función del potencial de resistencia a la erosión necesario, los requisitos del material a tratar, respetando siempre los mínimos indicados más arriba.

¿Es obligatorio emplear juntas de dilatación a intervalos regulares?

Las juntas de dilatación suelen ejecutarse para permitir movimientos diferenciales entre dos zonas pavimentadas o contra una estructura fija.

Antiguamente, era práctica habitual ubicar este tipo de juntas a intervalos regulares (cada 50 – 100 metros) con el objetivo de evitar la generación de levantamientos de losas localizados (o blow ups). Sin embargo, esta práctica hacía que las juntas transversales adyacentes a una junta de dilatación presentaran mayores movimientos, provocando daños en los sellos y afectando el mecanismo de transferencia de cargas por trabazón de agregados. Actualmente esta práctica se ha discontinuado, dado que distintos estudios han determinado que las juntas de control experimentan una contracción inicial, que suministra el espacio suficiente para permitir el libre movimiento de las losas de hormigón frente a cambios de humedad y temperatura.

Solamente sería necesario considerar el empleo de juntas de dilatación a intervalos regulares si se verifica alguna de las siguientes situaciones particulares:

Si durante la construcción del pavimento, la temperatura ambiente es inferior de 4°C.

Si el coeficiente de expansión térmica del agregado es muy elevado.

Si se trata de un pavimento reforzado con juntas, con una separación de juntas mayor de 18 metros.

En general estas situaciones no se presentan, por lo cual, en la gran mayoría de los casos, las juntas de dilatación a intervalos regulares no son necesarias.

Las buenas prácticas indican que solamente se recurrirá al empleo de juntas de dilatación en los siguientes casos: intersecciones; en curvas de pequeño radio, al principio y fin de curva; cambios abruptos en la pendiente vertical; y contra estructuras fijas (alcantarillas, puentes, etc.)

El propósito de una junta determina si se requiere transferencia de carga en la misma. Las juntas de dilatación empleadas para aislar una estructura superpuesta, deberían contar con pasadores para incrementar la transferencia de carga y la eficiencia en la junta entre la estructura del pavimento y la superpuesta (alcantarilla, puentes, etc.). Sin embargo, en intersecciones asimétricas, deberá omitirse la colocación de pasadores de manera tal que los movimientos horizontales diferenciales no generen daños en las estructuras.

En el caso de pavimentos sin pasadores, las tres o cuatro juntas de contracción próximas a la de expansión, deberán ejecutarse con pasadores. Esto se hace para incrementar la transferencia de carga en estas juntas, dado que la trabazón entre agregados se encontrará disminuida por las excesivas aberturas de las juntas próximas a la junta de dilatación.

¿Qué parámetros se deben tener en cuenta para determinar la separación de juntas?

En todo diseño de juntas para pavimentos de hormigón simple, suele iniciarse el estudio disponiendo en primera instancia las juntas longitudinales. La separación usual entre juntas longitudinales es de 3 a 4 metros y suelen disponerse en coincidencia con las líneas demarcatorias divisorias de carril, de forma tal que los carriles ocupen el ancho de la losa de pavimento.

Una vez definida la ubicación de las juntas longitudinales, se procede a analizar las jutas transversales de la calzada, que son las que determinarán el largo de las losas. Existen distintos factores que influyen en la separación entre juntas más conveniente, tales como el espesor de calzada, la rigidez de la base, el coeficiente de expansión térmica del hormigón y su módulo de elasticidad, las condiciones climáticas, el nivel de tránsito pesado, etc. Es por ello que, al momento de analizar la separación entre juntas transversales y longitudinales a emplear en un proyecto determinado, deberá considerarse en primera instancia la experiencia adquirida a nivel local con los agregados disponibles en vías de similares características a la que se está analizando.

Asimismo, existen reglas mnemotécnicas que orientan al proyectista en la elección de la separación de juntas y a las que se puede recurrir en aquellas situaciones en las que no se dispone de información local de desempeño de pavimentos similares. Una de ellas es la siguiente ecuación, que establece:

Separación Máxima = k∙E

Siendo:

E: espesor de calzada.

k = 21 para bases tratadas (con cemento o con asfalto) ó 24 (para bases no tratadas o granulares)

Otro aspecto a tener en consideración es que se recomienda conformar losas tan cuadradas como resulte posible, para lo cual la relación de esbeltez (largo / ancho) no deberá ser superior a 1,25.

Una vez determinada la separación entre juntas longitudinales, mediante la aplicación de estas dos reglas sencillas, puede determinarse también la separación máxima entre juntas transversales, quedando resuelta la distribución de juntas del pavimento.

Distribución de juntas en pavimento de hormigón simple. Autopista Ruta Nacional 9.

¿Qué debe tener en cuenta el proyectista en la elección de la resistencia del hormigón para pavimentos?

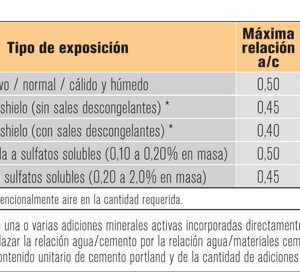

Al igual que la mayoría de las obras de ingeniería, en el caso de pavimentos, las condiciones de durabilidad y servicio, son las que establecerán los parámetros mínimos de resistencia del hormigón, a emplear en la fase de dimensionamiento de la estructura ya que, a partir de la condición de exposición, se encontrará definida la relación agua – cemento máximo y si fuera necesario, el empleo de aire intencionalmente incorporado en la mezcla de hormigón.

En la Tabla 1, se resumen distintas condiciones de exposición contempladas en el CIRSOC 201-2005 y los requisitos de resistencia mínima que dicha publicación establece. Se destaca que, para la primera condición de exposición incorporada a la tabla, en la cual no se encuentra previsto un ambiente agresivo, el CIRSOC 201 no establece ningún valor de resistencia mínima o relación agua – cemento máxima, para las estructuras de hormigón en general. Sin embargo, considerando que los pavimentos son estructuras que, además de la agresividad del medio, deben resistir la abrasión generada por el tránsito manteniendo durante su vida útil las características de fricción provistas durante la construcción, se sugiere para pavimentos de calles, avenidas, rutas y autopistas, el empleo de hormigones clase H-30 o superior.

Tabla

Por otro lado, el proyectista deberá ser cuidadoso en la elección de la calidad del hormigón a emplear, debiendo evitar, en la medida de lo posible, especificar resistencias muy elevadas (más de 40 MPa a compresión a los 28 días de edad), ya que esto involucrará un incremento de la rigidez del hormigón, y a raíz de esto, de las tensiones de alabeo tanto a edad temprana como en servicio.

Asimismo, debe considerarse que el requerimiento de resistencias elevadas le implicará al constructor la formulación de una mezcla que desde el punto de vista tecnológico resultará más compleja, y que, en este tipo de aplicaciones, en general redunda en un incremento del potencial de fisuración a edad temprana.

Finalmente, dado que los pavimentos de hormigón se encuentran solicitados a la flexión, deberá tenerse en cuenta que el parámetro resistente que más interesa en este tipo de estructuras es el Módulo de Rotura, MR; el cual es determinado en vigas de 15 x 15 x 55 cm y ensayadas con cargas en los tercios (Norma IRAM 1547). Este parámetro justamente es el empleado por los métodos de diseño, ya que es el que permite controlar la fisuración por fatiga del pavimento.

Es por esta razón que para el caso de pavimentos el proyectista deberá analizar los materiales disponibles en el sitio de implantación, buscando que al menos una de las fracciones de agregado grueso esté constituida por agregado triturado. Debe tenerse presente que una mejor relación flexión / compresión permite, para una clase de hormigón determinada (por la condición de durabilidad y servicio), alcanzar resistencias a flexión más elevadas, mejorando el desempeño del pavimento en servicio.

¿Es conveniente el empleo de aire intencionalmente incorporado en las mezclas de hormigón para pavimentos?

El empleo de un aditivo incorporador de aire permite mejorar la trabajabilidad del hormigón en estado fresco, reducir la tendencia a la segregación en la medida que favorece la cohesión del material, y puede reducir la capacidad de exudación.

A igualdad de condiciones, la incorporación intencional de aire produce cierta reducción de la resistencia del hormigón. Esta disminución de resistencia puede estimarse entre el 3% y el 5% por cada uno por ciento de aire incluido, más allá del que se incorpora naturalmente. Aunque en niveles bajos, esta baja puede compensarse por la reducción en la cantidad de agua necesaria para una consistencia equivalente, ya que el aire intencionalmente incorporado actúa como lubricante, fluidificando el sistema y mejorando las condiciones de trabajabilidad.

En el caso de pavimentos, la única situación en la que el uso de aire intencionalmente incorporado (AII) resulta obligatorio es en aquellas en las que la calzada se encuentra expuesta a ciclos de congelamiento y deshielo en servicio. Cuando esta condición no se presenta, el empleo de AII es opcional y será decisión del responsable del diseño de la mezcla determinar, en función de las características de los materiales empleados y las condiciones de ejecución, si el aire es conveniente para mejorar las características del hormigón en estado fresco.

En este sentido, en el único caso que suele recomendarse su incorporación es cuando el mezclado se efectúa en planta y su transporte a pie de obra se realiza sin agitación (camiones volcadores o bateas) ya que la incorporación de aire facilita la descarga del hormigón en el sitio, permitiendo además una descarga controlada en el frente del equipo pavimentador. En estos casos, en los que el aire se incorpora por cuestiones de trabajabilidad, suele indicarse un contenido de aire de 3,5 % ± 1%.

Secuencia de descarga del hormigón con AII en el frente de pavimentación.

¿Cómo determino el momento para efectuar el aserrado del pavimento?

El momento apropiado para el aserrado del hormigón es un parámetro difícil de determinar, y se requiere de la experiencia y responsabilidad de los operadores para garantizar buenos resultados.

Existe un intervalo de tiempo, posterior a la colocación del hormigón, en el cual se debe realizar el aserrado de las juntas para evitar que se produzcan fisuras. Este intervalo, conocido como ventana de corte (o de oportunidad), se inicia cuando la resistencia del hormigón es tal, que permite el corte de la junta sin que se produzcan daños ni desprendimientos de agregados a lo largo del corte. El fin del periodo ocurre cuando las tensiones provocadas por la restricción de la base, superan la resistencia del hormigón, y se produce la fisuración del pavimento.

El inicio de la ventana de aserrado se encontrará determinado por una gran cantidad de factores. Si bien algunos de estos factores se mantienen en general invariantes durante la obra (características particulares de la mezcla, tipo de agregado, equipos y discos de aserrado, etc.), la fuerte influencia que tienen las condiciones climáticas hace que la determinación del inicio de la ventana, deba ser realizada in situ por el personal a cargo del aserrado.

La determinación del inicio de la ventana se realiza mediante un procedimiento de prueba – error, para el cual el operador con un elemento punzante (por ejemplo un clavo), realiza un ensayo de rayado sobre el pavimento. A medida que el hormigón gana madurez, la profundidad de la impronta será cada vez menor hasta alcanzar la condición que la experiencia le indica que corresponde con el inicio de la ventana. Si el operador se encuentra en etapa de capacitación, se recomienda que al momento que considere que el hormigón se encuentra apto para cortar, inicie el corte del pavimento, descendiendo el disco de corte hasta la profundidad requerida (para bases ligadas: ⅟3 del espesor; para bases no ligadas o granulares: ¼ del espesor) y observe si hay desprendimientos de los bordes de la junta. Si se obtiene un corte limpio, el operador procederá a completar el corte de la junta, en tanto que si se observan desprendimientos de agregados, deberá suspender la operación hasta que el hormigón gane una mayor madurez.

Representación esquemática de la ventana de aserrado.

¿Qué tipo de curado se recomienda aplicar al pavimento y en qué momento?

El curado es un conjunto de técnicas y procedimientos empleados para mantener las condiciones de humedad y temperatura del hormigón recién colocado, durante un determinado periodo de tiempo. En el caso de pavimentos, esta operación resulta particularmente importante debido a la elevada relación superficie/volumen que presentan. Un curado inadecuado o su ausencia, pueden provocar graves deterioros en el hormigón, tales como fisuración en estado plástico y endurecido, desarrollo insuficiente de resistencia, desgaste prematuro de la superficie, etc.

Para elegir el método de curado más adecuado se deben tener en cuenta varios aspectos, entre los que puede citarse la eficiencia, la facilidad de ejecución y el tiempo de aplicación.

En general si bien existen distintos métodos de curado indicados para esta aplicación, los que presentan un mejor desempeño son las membranas químicas de curado formuladas en base a resinas y solventes de rápida evaporación. Estas membranas tienen la particular ventaja que, por ser no solubles en agua, permiten ser aplicadas inmediatamente detrás de las tareas de terminación y texturizado del hormigón, aun con la presencia de agua en la superficie. Aplicadas sobre la superficie del hormigón por aspersión, forman una película protectora en pocos minutos, impidiendo la evaporación del agua de exudación.

La aplicación debe hacerse entonces, inmediatamente detrás de las tareas de terminación, en dotaciones mínimas recomendadas por el fabricante (no menos de 200 gr/m2), en forma uniforme en todo el ancho de la sección de pavimento y en los bordes. Estas membranas suelen tener un pigmento blanco que, además de reducir la ganancia de calor por incidencia de los rayos solares, ayudan en la inspección visual de la uniformidad de aplicación.

Aplicación de la membrana de curado con equipo autopropulsado.

Si todos estos pasos no se cumplen, se perderá tiempo, dinero y el pavimento tendrá una durabilidad mínima, como ya hemos visto, con el consiguiente gasto en reparaciones, que al ser provisorias, no solucionaran el problema, la única solución es hacerlo bien desde el comienzo y así, como ocurre con el pavimento de hormigón en chile la durabilidad se extenderá por varias décadas, como también hemos visto, por ejemplo en la ruta internacional que une San Sebastian con Bahía Azul o el tramo Bahía Azul/Monte Aymond.

Fuente: www.revistavial.com/pavimentos-de-hormigon/ La licuadora.